Pour quels besoins ?

Entre industriels on se comprend mieux !

Votre outil industriel et vos moyens de production ont besoin d’être disponibles. Afin de maîtriser la fiabilité de vos équipements, dans le cadre de la société mère jll.spear, cabinet d’ingénierie, centre d’étude et d’intégration industrielle, nous proposons des services de déploiement de systèmes et technologies de surveillance, d’inspection et de prévention de pannes et défaillances.

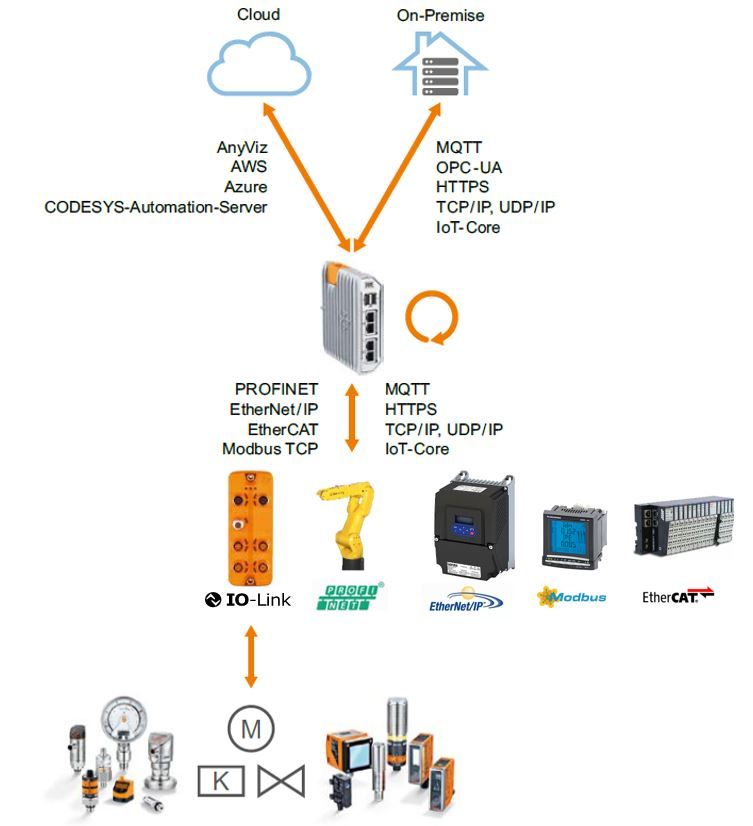

Pour faciliter cette cartographie et l’inspection, nous déployons des systèmes de mesure agiles et d’iot industriel (iiot, idoi) (capteurs de surveillance, systèmes de pilotage, réseaux industriels, drones, caméras, etc.). Notre gamme de services et prestations permet la réalisation des diagnostics, de déploiement et acquisitions de données sans perturber votre performance industrielle.

Nos marques partenaires (usine du futur)

Pourquoi faire appel à nous ?

L’Ase-Serem offre ses services dans le maintien des équipement et de la performance industrielle depuis plus de 50 ans, notamment pour l’entretien et la prévention de pannes sur les machines tournantes et l’équilibrage industriel. La maintenance de machines tournantes demande une gestion rigoureuse de la donnée vibratoire et d’une compréhension précise des technologies observées.

C’est donc naturellement que notre société a développé des compétences et connaissances dans le dimensionnement et le déploiement de moyens de mesure et de collecte de données industrielles.

Pourquoi l’analyse des données de l’IoT industriel est une opportunité pour l’industrie ?

L’analyse des données de l’Internet des objets ou IoT industriel a un impact significatif sur la réduction des pannes d’équipements et des machines, ainsi que sur l’amélioration de la performance industrielle des usines et des moyens de production.

Les technologies et systèmes IoT industriels collectent en temps réel ou en temps masqué des quantités importantes de données sur les performances et fonctionnement des équipements. Ces données peuvent être utilisées pour réduire les taux de pannes, améliorer la maintenance prédictive et la planification des réparations.

Grâce à l’analyse des données, les entreprises peuvent déterminer les facteurs et tendances qui causent des pannes fréquentes et trouver des solutions pour les éviter et donc augmenter le taux de disponibilité des moyens de production. Cela peut se faire en surveillant différent indicateurs machine comme les vibrations, la température et les niveaux de pression. Cela permet de détecter les anomalies et déterminer les causes probables des pannes.

Enfin, l’analyse des données de l’IoT industriel peut également aider les entreprises à maximiser leur performance et celle de leurs équipements afin d’optimiser les processus de production. Les entreprises peuvent ainsi surveiller en temps réel leurs processus et leurs équipements pour s’assurer qu’ils fonctionnent à leur plein potentiel. Dans le cadre de l’amélioration continue ces données peuvent aussi aider à identifier les goulots d’étranglement et donc de trouver des moyens d’améliorer la productivité.

Qu’est ce que l’IoT industriel ?

L’Internet des objets industriel, ou IoT industriel, est un terme qui désigne l’utilisation d’objets connectés pour améliorer et mesurer la performance des processus industriels.

Les objets connectés dans l’IoT industriel peuvent inclure des machines, des équipements, des capteurs et d’autres dispositifs qui peuvent collecter et transmettre de la donnée. La donnée collectée peut ainsi être utilisée pour améliorer la disponibilité des machines et éviter des coûts de maintenance systématique. L’utilisation de l’IoT industriel combiné à l’utilisation de data analytics industriel permet ensuite de réduire les coûts de maintenance préventive en passant à des analyses prédictives de pannes machines.